在食品生产中,供粉系统如同“原料的专属物流线”——不同特性的原料(如高筋面粉、低筋面粉、淀粉)因物理属性差异,对输送效率、破碎率、防堵塞能力的要求截然不同。若供粉系统“一刀切”设计,轻则导致输送不畅、产能受限,重则引发原料浪费、产品品质波动(如面包塌陷、糕点分层)。

作为服务食品企业的自动化解决方案供应商,高服机械在供粉系统的落地案例中发现:原料特性是供粉系统设计的“底层逻辑”。本文将从高筋面粉、低筋面粉、淀粉三类典型原料的物理特性出发,拆解其对供粉系统的核心适配要求,并结合高服的技术方案,为企业提供“因料制宜”的选型指南。

一、原料特性决定系统设计:三类原料的“个性档案”

要理解供粉系统的适配性,首先需明确不同原料的物理特性差异。以下是三类典型原料的核心参数对比:

| 原料类型 | 蛋白质含量(%) | 颗粒粒径(μm) | 密度(g/cm³) | 流动性(休止角) | 吸湿性(临界湿度) | 典型应用场景 |

|---|---|---|---|---|---|---|

| 高筋面粉 | 12-14 | 20-80 | 0.5-0.55 | 35°-40°(易结团) | 13.5%(易吸潮) | 面包、面条、饺子皮 |

| 低筋面粉 | 7-9 | 30-100 | 0.45-0.5 | 25°-30°(易飞扬) | 14%(更难吸潮) | 蛋糕、饼干、酥点 |

| 淀粉(玉米/马铃薯) | 0-1 | 5-20 | 0.4-0.45 | 15°-20°(极细) | 12%(强吸湿性) | 膨化食品、调味粉、添加剂 |

从表格可见,三类原料的核心差异集中在颗粒大小、密度、流动性、吸湿性四大维度,这些特性直接影响供粉系统的“输送路径设计”“风速控制”“防破碎/防堵塞配置”。

二、高筋面粉:低流动性+易吸潮,需“强分散+抗黏连”的系统设计

高筋面粉因蛋白质含量高、颗粒间结合力强,*显著的特性是流动性差(休止角35°-40°)、易吸潮结团。在生产面包、面条等场景中,若供粉系统设计不当,易出现“料仓搭桥”(物料在料仓内形成拱状空洞)、“管道黏连”(粉粒黏内壁导致堵塞)等问题,导致供料中断或配比偏差(误差>0.3%)。

高服机械的适配设计要点:

1、料仓“破拱+干燥”双预处理:

在料仓内壁加装“螺旋式破拱板”(倾斜角度10°-15°),配合底部“振动电机”(频率5-10Hz),破坏粉粒间的黏结力,避免“搭桥”;

针对南方高湿度环境(年均湿度>75%),料仓内置“电加热带”(表面温度40-50℃)和“湿度传感器”,实时将料仓内湿度控制在60%RH以下(面粉吸潮临界湿度13.5%),防止结团。

2、管道“大曲率+防黏连”优化:

弯头采用R≥8D(D为管径)的超大型曲率设计(传统系统R=3-5D),并在内壁喷涂“食品级聚四氟乙烯(PTFE)纳米涂层”(表面能<20mN/m),降低粉粒黏附概率(实验显示,黏附量减少85%);

主输送管道直径增大20%(如常规Φ100mm升级为Φ120mm),降低粉粒在管道内的流速(从14m/s降至12m/s),减少碰撞导致的破碎(破碎率从0.8%降至0.3%)。

3、喂料“分级控流”精准配比:

采用“双级星型给料器+旋转阀”组合:一级给料器(频率3-8Hz)将结团面粉分散为小颗粒,二级旋转阀(转速15-25rpm)通过“负压吸附”将粉粒均匀喂入管道,避免“涌料”(单次喂料量偏差<±0.05kg)。

三、低筋面粉:高流动性+易飞扬,需“低风速+防逃逸”的系统设计

低筋面粉因蛋白质含量低、颗粒细而轻(粒径30-100μm),特性是流动性过好(休止角25°-30°)、易飞扬损失。在蛋糕、饼干等场景中,若供粉系统风速过高,会导致粉粒被气流夹带至管道外(粉尘浓度>500mg/m³),既造成原料浪费(损耗率>1%),又污染车间环境(不符合GB 14881食品生产卫生要求)。

高服机械的适配设计要点:

1、风速“精准低限”控制:

通过CFD(计算流体力学)仿真确定“临界悬浮风速”(低筋面粉的安全风速为12-13m/s,比高筋面粉低1-2m/s),避免因风速过高导致粉粒“飘散”;

配置“变频风机+PID控制器”,实时监测管道内风压(偏差>±0.1kPa时自动调节风机频率),确保风速稳定在目标区间(波动<±0.5m/s)。

2、管道“密封+防尘”强化:

所有管道接口采用“双重密封”设计(硅胶垫+卡箍锁紧),避免因振动导致的漏风(漏风率<0.5%,传统系统>2%);

在管道末端加装“旋风分离器+布袋除尘器”组合:旋风分离器(分离效率>90%)回收大部分飞扬粉粒,布袋除尘器(过滤精度0.5μm)进一步捕集细粉,确保车间粉尘浓度<30mg/m³(远低于国标10mg/m³的限值)。

3、喂料“防扬尘”软连接:

喂料口与管道之间采用“食品级硅胶软管”(长度≥500mm)过渡,利用软管的“柔性缓冲”减少粉粒与空气的碰撞(飞扬量减少70%);

软管内壁增加“导流槽”(深度2-3mm),引导粉粒沿管壁匀速流动,避免“湍流”导致的粉尘扩散。

四、淀粉:极细颗粒+强吸湿,需“防团聚+抗结露”的系统设计

淀粉(如玉米淀粉、马铃薯淀粉)的颗粒极细(粒径5-20μm)、密度低(0.4-0.45g/cm³),且吸湿性极强(临界湿度12%)。在膨化食品、调味粉等场景中,淀粉易因“吸潮结块”(颗粒团聚成500μm以上的团块)或“管道结露”(潮湿空气遇冷在管壁形成水珠)导致堵塞,同时极细颗粒的“气固分离难度大”(易随气流逃逸),严重影响配比精度(误差>0.5%)。

高服机械的适配设计要点:

1、原料“预干燥+分散”处理:

在料仓入口加装“脉冲式热风干燥装置”(风温40-60℃,风速5-8m/s),将淀粉含水率从13%降至11%(安全范围),破坏结块基础;

配置“超声波振动筛”(频率20-30kHz),在进料前将结块淀粉筛分为≤20μm的细粉(筛分效率>98%),避免大颗粒堵塞管道。

2、管道“抗结露+防堵塞”设计:

管道采用“保温层+伴热带”双层结构(保温层厚度≥50mm,伴热带功率100W/m²),确保管壁温度高于露点温度(如环境湿度70%时,管壁温度≥15℃),避免结露;

弯头采用“双R弯头”设计(两个R≥5D的弯头串联),延长粉粒在弯头内的流动路径(路径长度增加30%),降低流速(从12m/s降至10m/s),减少碰撞导致的结块黏连。

3、系统“智能除湿+反吹”联动:

在系统入口部署“冷冻式除湿机”(露点温度-20℃),将进入管道的空气湿度降至30%RH以下(淀粉吸湿临界湿度12%),从源头减少吸潮;

当湿度传感器检测到管道内湿度异常升高(>40%RH),系统自动启动“脉冲反吹”(0.6MPa压缩空气,间隔5秒反吹弯头),清除初期黏连的淀粉团块(清除率>95%)。

五、实证案例:三类原料的“适配性改造”效果对比

山东某食品集团同时生产面包(高筋面粉)、饼干(低筋面粉)、调味粉(淀粉),原用通用型供粉系统时面临以下问题:

面包产线:高筋面粉结团导致供料中断,日均停机2次,月损耗面粉1.2吨;

饼干产线:低筋面粉飞扬严重,车间粉尘浓度超标(80mg/m³),月损耗淀粉0.8吨;

调味粉产线:淀粉吸潮结块堵塞管道,换产清理时间长达4小时/次,产能损失15%。

引入高服机械“因料制宜”的定制化供粉系统后:

高筋面粉线:结团问题解决,供料中断次数降至0.1次/月,月损耗降至0.1吨;

低筋面粉线:粉尘浓度降至25mg/m³(达标),月损耗降至0.1吨;

调味粉线:管道堵塞频率降至0.2次/月,换产清理时间缩短至30分钟/次,产能提升12%。

结语:适配性不是“妥协”,而是“精准赋能”

对食品加工企业而言,原料特性的差异不是“麻烦”,而是“优化的起点”。高服机械的核心理念是:供粉系统的价值,不在于“通用”,而在于“懂原料、懂工艺、懂需求”。通过针对高筋面粉、低筋面粉、淀粉的特性设计,不仅能解决输送难题,更能为企业降低损耗、提升品质、释放产能。

正如高服机械技术总监所说:“我们设计的不是‘标准化’的供粉系统,而是‘会思考’的原料物流线——它知道高筋面粉需要‘慢而稳’,低筋面粉需要‘轻而准’,淀粉需要‘干而清’,让每一粒原料都能以*佳状态抵达生产下一环。”

如果您也在为不同原料的供粉难题困扰,不妨与高服机械聊聊——或许,一套“因料制宜”的定制化供粉系统,就能为您的生产线打开新的效率与品质空间。

(注:文中数据来源于高服机械客户实地测试报告,具体效果因工况差异可能有所不同。

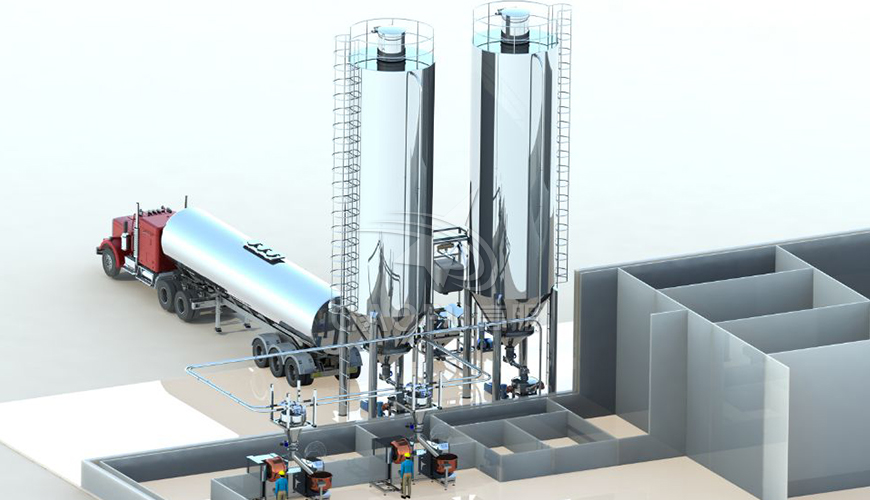

关于高服机械

新乡市高服机械股份有限公司专注物料处理40年,提供原料处理全流程解决方案,自动供料系统、供粉系统、气力输送系统、计量称重系统、配料系统、小料配料系统、供水系统、供油系统、流体输送系统、中央厨房供粉系统、输送粉系统、上投料系统等一站式解决方案;核心优势包括:

粉体处理:吨袋拆包机、气力输送系统、智能粉仓;

精准计量:失重秤、微量喂料系统、动态校准技术;

安全环保:防爆设计、CIP清洗、粉尘防爆系统。

数字化服务:MES系统集成、AI能效管理、远程运维平台。

新乡市高服机械股份有限公司

400热线:4000373685

电话:03735701115

邮箱:vip@zhendongshai、com

地址:新乡市朗公庙107国道立交桥北(朗公庙13号)